放熱,事後対策の進め方 ―― 温度分布や空気の流れの正確な把握と各種対策部品の使いこなしが鍵

● 熱電対できょう体内部の温度を正確に測定する

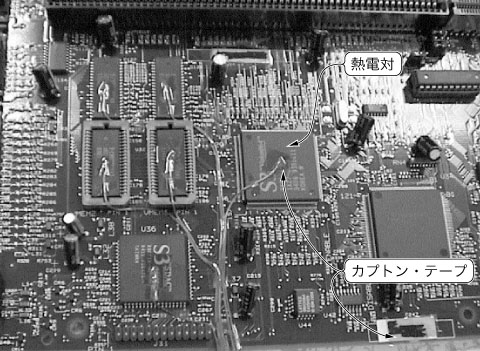

次に,部品が基準温度以下になっているかどうかをより正確に判断するために,熱電対を使って温度を測定します.このとき注意することは,熱電対を測定個所に貼り付けることにより,製品内の空気の流れを変えないようにすることです.そのためには,できるだけ細い熱電対を使って,熱電対を貼り付けた状態が空気の流れの障害にならないように配慮する必要があります(写真2).また,測定する部品と熱電対の接触を確実なものとするために,例えば瞬間接着剤とカプトン・テープの併用が効果的です(写真3).

写真2 熱電対の貼り付け例

写真3 瞬間接着剤とカプトン・テープの外観

● 再現性の高い測定を行う

特に製品のきょう体表面温度を測定する際には,周囲の空気の状態が重要になります.きょう体表面の温度測定個所に風が吹くことで,温度が変化してしまっては正確な測定はできません.周囲の空気の流れが安定するように,部屋のエアコンを停止する,測定物の周囲に囲いを設けるなどの対応が必要になります.この後対策を行っていくためには,測定の再現性を考慮して測定環境と測定仕様を定めておくことが重要です.周囲温度の測定位置が異なったり,きょう体の組み立て手順や測定時のソフトウェアの稼働状態が変わったりするだけで温度が変わってしまいます.周囲温度を測定する位置は,測定物の発熱の影響を受けない一定の位置に決めましょう.

CPUなどの重要な部品は,できれば温度測定と同時に,消費電力の調整および測定を行うと,測定の再現性を確保するのに役立ちます.

なお,温度を測定する際には,その製品の温度が安定するまでにどのくらいの時間がかかるかを把握して,時間に十分余裕を持って温度の安定した状態で測定することにより,再現性を確保します.

ステップ2 空気の流れを把握,制御する

温度が基準よりも高い部品,あるいは温度が基準よりも高いきょう体表面上の個所が特定できたら,次は根本原因を特定していきます.例えば,きょう体表面上に温度が高い個所がある場合には,その熱源がどこにあるのかを検討します.熱源となる発熱部品を特定することで,熱対策の方向性が見えてきます.熱源である発熱部品そのものが基準温度を満たしていないのであれば,まずは発熱部品の温度を下げることに着手します.