プリント基板の組み立て工場を見る(前編) ―― 部品の種類,マイコン基板の組み立て方法,リフロー工程

tag: 実装 電子回路 ディジタル・デザイン

技術解説 2010年11月 4日

3.リフロー工程 ―― 表面実装部品を実装する流れ

表面実装部品の実装工程を図1に示します.クリームはんだ印刷機,表面部品実装機,リフロー炉の3種類の機械を使用して,表面実装部品をプリント配線板にはんだ付けします.また,写真8で示した基板のように,表面実装部品をプリント配線板の両面に実装する場合には,ボンド塗布機を使用することがあります.

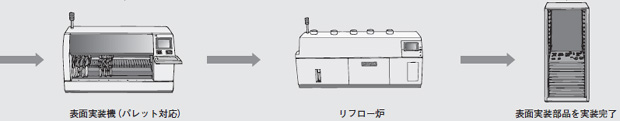

図1 リフロー工程

クリームはんだ印刷機,表面部品実装機,リフロー炉の3種類の機械を使用して,表面実装部品をプリント配線板にはんだ付けする.

プリント配線板(実装工程に投入)

クリームはんだ印刷機

クリームはんだ印刷機は,クリーム状のはんだをプリント配線板に載せるための装置です.

ボンド塗布機

表面実装機

表面実装機(パレット対応)

表面実装機は,表面実装部品をプリント配線板の上に搭載する装置です.

表面実装機からリフロー炉へ

リフロー炉

リフロー炉は,表面実装部品を載せたプリント配線板を加熱し,クリームはんだを溶かして,はんだ付けする装置です.

表面実装部品を実装完了

ボンド塗布機は,ボンドをプリント配線板の上に塗布する装置です.ボンドを硬化して表面実装部品をプリント配線板に接着する際には,フロー炉という装置を使用します.リフロー炉とフロー炉は一般的に装置としては同じものが使用できますが,用途が違い温度設定が違うため,使い分けられています.

部品搭載面に部品などの突起物があると,クリームはんだを印刷できません.また部品がリフロー炉の温度に耐えることが必要です.このため,リフロー炉を使用する工程は,部品実装の最初に行われます.

また,両面リフローの場合に1回目に搭載された部品は,2度にわたり高温のリフロー炉に通すため高温に対する配慮と,はんだが溶けても落下しないような工夫が必要となります.対応としては,部品をボンドで固定したり,プリント配線板の下面温度を低くしてはんだが溶けないようにする,または小さく軽い部品だけにして,はんだが溶けても部品が落下しにくいようにする,などです.

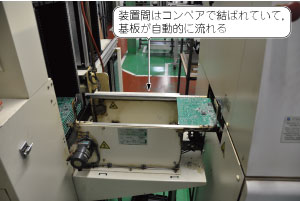

また,表面実装部品は,プリント配線板の同一面に2回に分けて実装することが困難なので注意が必要です.いったん部品を実装してしまうと,クリームはんだの印刷ができないためです.しかし,部品が多い場合には1台の実装機では対応できません.また,高速に実装できるがパレットでの供給に対応できない機種もあります.そこで,表面実装機を連結してより多くの部品を実装できるようにしたラインを持つ工場もあります.実際に生産するラインの確認をするとよいでしょう.