プリント基板の組み立て工場を見る(前編) ―― 部品の種類,マイコン基板の組み立て方法,リフロー工程

tag: 実装 電子回路 ディジタル・デザイン

技術解説 2010年11月 4日

ここでは,マイコン基板を組み立てる工場の様子をたくさんの写真を用いて紹介します.プリント配線板に電子部品を実装し,マイコン基板として完成するまでの工程を説明します. 実装工程を知ることで,高品質・低コストの基板を設計できるようになります.(編集部)

※ 本記事は,ディジタル・デザイン・テクノロジ No.7から転載いたしました.同誌はこちらから購入できます.

ここでは,プリント配線板に電子部品をどのように実装していくのかを紹介します.実装工程を知ることで,

- 部品の選定方法(耐熱,部品形状,部品供給方法)

- 各部品を基板の表と裏のどちらに配置するべきか

- 部品の配置をどのようにしたら効率的に生産できるか

- 不良や修正の必要が少なく,安定した品質の確保

- インサーキット・テスタなどのテスト・ポイントの位置

- 基板の組み立て方法(部品の実装・工程順番)

- 組み立てコスト

など,基板の設計段階で考慮しておくべきことが見えてくると思います.

また,実装工程を知らないで,ただ部品を基板上に配置するパターン設計をしてしまうと,部品を実装できない,または非常にコストがかかってしまう基板になってしまうかもしれません. 回路設計者であってもプリント基板の実装工程の知識を持つ必要があります.

1.部品の種類

プリント基板に実装する部品について,部品形状と供給方法で分類します.

● 部品形状による分類

(1) リード部品

部品にリード線がついていて,プリント配線板に空けられた穴に差し込んで実装する部品をリード部品といいます.

リード部品にはリード線があるため,部品の寸法が比較的大きくなります.また,リード線を穴に挿入するため,実装のためにプリント配線板の両面を使用することになります.このため,実装に必要な面積が大きくなりがちです.

多くのリード部品は,機械で実装可能です.ただし大型だったり特殊な形状だったりする部品の場合は,人手で実装しなければなりません.

これらの理由から,リード部品を使うと製造コストが高くなる傾向があります.しかし電源部や電流容量の大きい場所で用いられる部品には,リード部品が現在でも使用されています.

(2) 表面実装部品

部品の端子をプリント配線板の銅はくパターンの上に置き,はんだ付けすることにより実装する部品を表面実装部品といいます.

表面実装部品は,小型化しやすく,プリント配線板の片面だけしか使わないため,リード部品と比べると実装に必要な面積が抑えられます.

表面実装部品は,機械で実装することが前提のため,量産時の製造コストは低くなります.逆に一品ものを手作りしなければならない場合は,はんだ付けに高い技術が求められます.形状によっては,人手によるはんだ付けが事実上できない部品もあります.

● 供給方法による分類

(1) リール

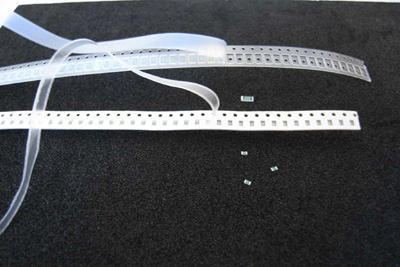

小型の表面実装部品の多くは,テープに並べて収められて供給されます(写真1).

写真1 テープに並んだ表面実装部品

小型の表面実装部品はテープの上に並べられ,リールに巻かれて供給される.

部品が収められているテープは,写真2のようなリールに巻かれています.

写真2 リール

部品が収められたテープが巻かれている.

表面実装用の抵抗やコンデンサ,小型のICはリールで供給されるのが一般的です(写真3).

写真3 リールで供給される部品

チップ部品や小型のICのほか,コネクタやスイッチもリールで供給されるものがある.

(2) パレット

比較的大きな表面実装部品は,パレットと呼ばれるトレイに並べられた状態で供給されます(写真4).マイコンやFPGAをはじめとする比較的大型のICは,パレットで供給されます.

写真4 パレットに並んだ表面実装部品

マイコンなどの大型の表面実装部品はパレットと呼ばれるトレイに並べられた状態で供給される.