コンデンサやベアチップに続いて,LED,RFID,2次電池もプリント基板の内層へ ―― JPCA Show 2010レポート

●部品内蔵基板の豊富な量産実績をアピール

このほかにも,部品内蔵基板を展示するプリント配線基板メーカが少なくなかった.

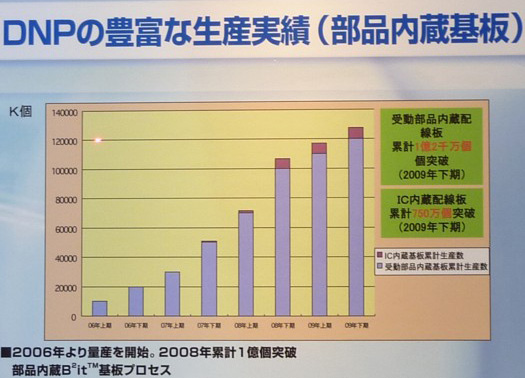

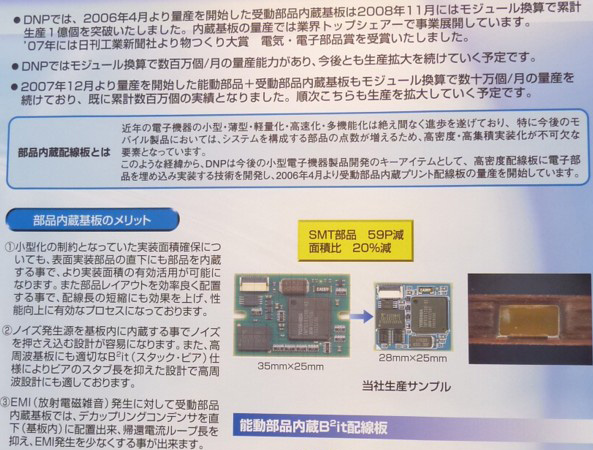

大日本印刷は,受動部品内蔵モジュール基板の生産累計が,2009年末の時点で1億2,000万を超えたことをパネル展示でアピールしていた(写真7,写真8).量産を開始したのは2006年で4月である.ICを内蔵したモジュール基板の生産累計は2009年末の時点で750万を超えたとする.こちらは2007年12月に量産を始めた.

大日本印刷は「ビー・スクエア・イット(B2it:Buried Bump Interconnection Technology)」と呼ぶ独自のビルドアップ基板技術を開発し,部品内蔵基板に適用してきた.2008年11月に受動部品内蔵モジュール基板で生産累計1億を達成している.

写真7 大日本印刷における部品内蔵基板の生産累計実績グラフ

写真8 大日本印刷における部品内蔵基板の量産実績を説明したパネル

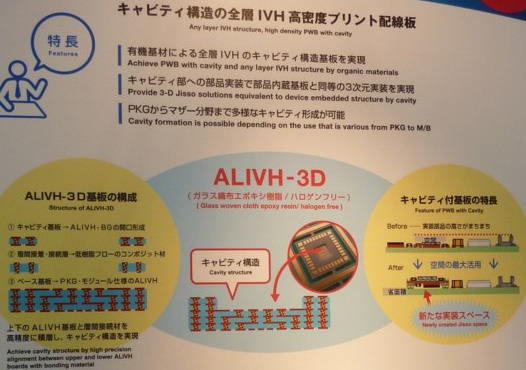

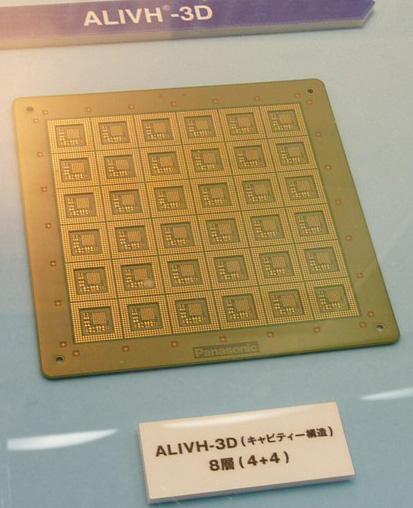

パナソニック エレクトロニックデバイスは,独自開発のビルドアップ基板技術「ALIVH(Any Layer Interstitial Via Hole)」を適用した基板の新シリーズ「ALIVH-3D」を紹介していた(写真9,写真10).「ALIVH-3D」は配線基板の表面に空洞(キャビティ)を形成することで,空洞内にICや受動部品などを実装した低背モジュールを構成できる.埋め込みタイプの部品内蔵基板と類似の3次元実装構造を実現した.

写真9 「ALIVH-3D」の説明パネル

写真10 「ALIVH-3D」の試作基板

空洞(キャビティ)部分にICと受動部品を搭載できるようにレイアウトしてある.

ふくだ・あきら

テクニカルライター/アナリスト

http://d.hatena.ne.jp/affiliate_with/