プリント基板のGerberフォーマットがなくなる!? (2) ―― ODB++の内部の構成

今回は,プリント基板の設計工程から製造工程へ情報を伝達するためのデータ・フォーマットである「ODB++(オーディービープラスプラス)」の内部の構成について紹介します.

●1枚の基板を複数ディレクトリのツリー構造で表現

現在のプリント基板の標準フォーマットであるGerber(ガーバー)データでは,1層の情報が1ファイルに相当し,1枚の基板の情報は複数ファイルで構成されています.つまり階層の情報は存在せず,平面構造のデータのみとなります.

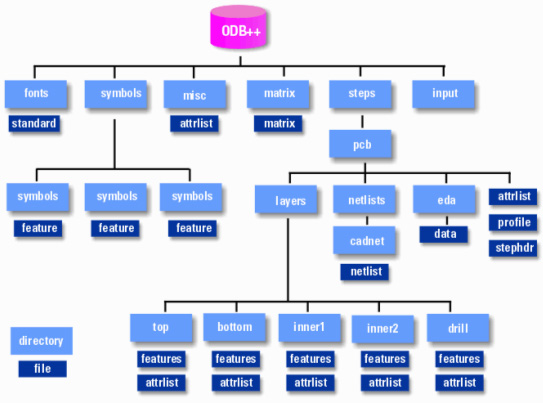

これに対してODB++は複数ディレクトリのツリー構造となっており,各ディレクトリに,用途別にファイルを格納しています(図1).

図1 ODB++の構造

各ディレクトリは一つの「JOB(ジョブ)」単位にまとめられています.JOBとは,プリント基板製造・実装の各工程で必要となる情報の集合体です.

JOBの例としては,基板製造時の各層のイメージ(ODB++では「フィーチャ」と呼ぶ.\odb\steps\pcb\layers\に格納される)とその層の属性などがあります.製造された基板の不良チェックでは,従来のフライング・プローブ・チェッカのようにGerberデータのイメージから抽出した接続情報を利用するのではなく,プリント基板CAD(Computer Aided Design;設計支援ツール)から直接出力した接続情報(ネットリスト.\odb\steps\pcb\netlists\cadnet\に格納される)を利用します.部品実装時には,部品形状と配置座標データを利用します.

このように,プリント基板CADが持つ情報から直接生成したODB++のファイル群を製造工程や実装工程に引き渡します.これにより,煩雑だった製造指示書の作成や打ち合わせなどが不要となり,設計情報の電子化が促進されます.

海外のEMS(Electronics Manufacturing Service;電子機器の受託生産サービス)を利用する場合,設計情報の電子化と,これによる円滑な情報伝達が重要なポイントとなります.取引先は海外の企業が多いでしょうから,言語が違うことによるコミュニケーションの障害,そして「もの作り」に対する理念の不一致が発生しがちです.これらの悩みは,ODB++の導入によって緩和されます.

●10種類の基板関連情報で構成される

ODB++に含まれる情報を以下に整理しました.

1) フィーチャ形状情報

従来のGerberデータに相当し,プリント基板のマスク作成に使用します.ライン,パッド,ポリゴンなど,プリント基板CADで配置された層別の画像イメージです.

2) レイヤ合成情報

基板の積層情報を格納します.具体的には,層の積層順,コア材やプリプレグの厚さ,材質,誘電率,銅箔(はく)の厚さなど,プリント基板CADでSI(Signal Integrity),すなわち信号品質の検証に使用する物理的なパラメータです.この情報が設計と製造で一致していないと,SIの検証作業が無意味となります.

3) フィーチャ属性

フィーチャで使用したオブジェクトの属性です.マスクに発生しているオブジェクトが基板内の物理的な何に相当するかを定義します.VIA(層間を接続するメッキ穴),PTH(貫通メッキ穴),NPTH(貫通メッキなし穴),SMD(面実装用パッド),TEXT,接続CADネット,接続コンポーネントなどの属性があります.

4) ドリル接続情報

ドリルの径および位置,穴数,メッキあり/なしの情報が含まれます.IVH(Interstitial Via Hole;特定の層間を接続する非貫通のめっき穴)などの場合は,積層順などの情報も同時に使用されます.

5) レイヤ情報

各層(レイヤ)が電気的な層(信号,電源プレーン層)なのか非電気的層(ソルダ・マスク,シルク,メタル・マスク)なのかを定義します.それ以外にも部品外形やドリル,基板外形などの属性があります.

6) CADネットリスト

プリント基板CADから直接出力した接続情報です.配線の断線や短絡の判定に使用します.判定の抽出点として,テスト・ポイントの座標も含まれます.

7) コンポーネント属性

部品表と同時に出力され,部品の配置名(リファレンスNo),パッケージ・タイプ,高さ,ピン数などの各種情報が含まれます.

8) コンポーネント形状

属性だけでなくプリント基板CADで使用した実際の形状も出力できます.基板製造前に部品実装プロセスを検証することが可能となります.CADネットリストとコンポーネント属性,コンポーネント形状の情報があると,開発しようとしている最終製品の意図を完全に再現できます.

長期にわたるパートナシップを維持できない(つまり,あまり信用できない)業者へプリント基板を発注するときは,これらの情報を削除しておくことをお勧めします.

9) チェック・リスト,設計基準

これまでに説明した内容は,主に製造側のプロセス改善に役立つ情報群でした.つまり,高品質な製品を迅速なリード・タイムでリリースするために重要な要素でした.一方,チェック・リストと設計基準の共有は,設計と製造程のコンカレント・エンジニアリングを推進するために欠かせない情報です.

設計基準については,基板の生産技術者が持つノウハウを定量化したパラメータが格納されます.チェック・リストに従ってチェックを自動実行し,生産性の問題点の解消と歩留まりの向上を目指します.

従来,実施されていたのは,プリント基板CADのDRC(設計ルール・チェック)機能による電気的チェックのみでしたが,こうした情報が設計と製造で共有されれば,昨今注目されている「製造しやすさに配慮した設計(DFM:Design for Manufacturability)」を実現しやすくなります.

10) コミュニケーション情報

従来は,FAXやメールで行っていた個別の確認事項をイメージとノートで共有できます.