プリント基板の可能性を再考,「プリント基板アート」制作へ(前編) ―― 基板設計受託を補完する新事業をスタート

リーマン・ショック,3.11大震災,タイ洪水と,ここ数年,日本企業にとって悪い出来事が重なっています.大手家電メーカの相次ぐ赤字決算と製造拠点の海外移転で,国内の電子設計・製造の業界は縮小傾向にあり,過去最悪のムードです.基板設計受託への価格引き下げ圧力は強まり,否応なく価格競争に巻き込まれて破たんする会社が相次いでいます.プリント基板製造業者の中には,製造案件を受注するために設計費を無料にしているところがある,とのうわさもあります.プリント基板設計者の業務環境は悪化し,仕事を続けられずにこの業界から去ってしまう人たちも少なくないのが現状です.

プリント基板の設計エンジニアである筆者は,不安定な基板設計受託の事業を補完する新事業として,「プリント基板アート【Healing-Leaf】」注1の制作を始めました(写真1).ここでは,この一風変わった新事業に関する筆者らの取り組みを紹介します.

注1:資金調達を支援するクラウド・ファンディング・サービス「CAMPFIRE」のWebページ「プリント基板アート!繊細でテクニカルなアクセサリー【Healing Leaf】」にも情報を掲載中.

写真1 プリント基板アート【Healing-Leaf】

外形寸法が30mm×15mmの葉っぱ基板(試作品)にストラップの金具を付けた.パターンやレジストの異なる5種類の葉っぱ基板を制作した.

※ 以下の写真をマウスでクリックすると,拡大します.

●少量のニーズに合わせた高付加価値のモノづくりへ

筆者は20数年前にプリント基板設計会社に就職し,10年ほど勤務した後,レベルアップを考えて開発会社へ転職しました.しかし,この会社はあえなく倒産.先行きへの不安を抱えつつ,お客さまや業界の仲間たちに支えられて会社を起こし,法人化も実現しました.今では,外注も含めて4名で図研製のプリント基板CADを駆使し,プリント基板設計の業務をこなしています.

最近では,解析系のツールの導入を検討したり,人脈を広げるために学会や講演会,異業種交流会などに参加しています.しかし,これらの活動がすぐに基板設計受託の売上増につながるかというと,なかなかそうもいきません.成果が出るまでに時間がかかったり,継続的な取り組みが必要となります.

今後の事業の方向性について模索しているときに,筆者は「マイクロモノづくり」という考え方に出会いました.「マイクロモノづくり」とは,大量生産,大量消費ではなく,少量のニーズに合わせて高付加価値,高利潤のモノづくりを行い,みずから販路を作って売っていく,という考え方です.筆者は,コンサルティング会社(株式会社enmono)が主催する経営セミナなどへの参加を通して検討を繰り返し,今回の新事業の下地を作り上げました.

●「プリント基板アート【Healing-Leaf】」とは?

日本の電子装置を陰で支えてきたプリント基板は,通常,製品本体の内部に組み込まれており,一般の方々が目にする機会は多くありません.プリント基板の技術は年々進化しており,常に「軽・薄・短・小」や高密度化が求められています.例えば最近では,配線幅100μm(0.1mm)のパターンを実現することも珍しくなくなってきています.

さて,プリント基板に触れる機会の多いハードウェア系のエンジニアの方であれば同意していただけると思いますが,製品基板にはテクニカルな"美しさ"があります.この"美しさ"に焦点を当てたのが,プリント基板アート【Healing-Leaf】です.

最先端の設計技術と製造技術をふんだんに使い,回路は入れずに,一見ではプリント基板と分からない,デザイン優先の外観に仕上げました.基板には,金,銀,銅メッキを施しています.あえて自然物である「葉っぱ」を表現することで,いやしの感覚や身近な感覚を喚起することを狙っています(写真2).

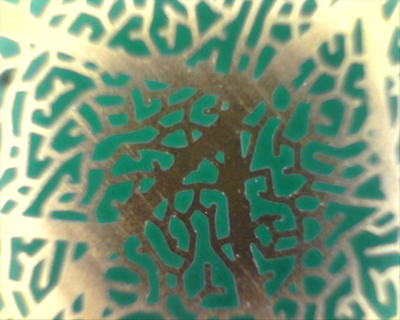

写真2 葉っぱ基板の一部を拡大

金メッキのベタにレジストのみで葉脈を表現している.

前例のないアートなプリント基板を実現するために,試作が必要でした.しかし,筆者にはプリント基板を何度も繰り返し試作する予算も時間もありません.そこで,市販品の基材を切り抜いて反り具合や持ちやすさを検証したり,基板印刷機を使って曲線配線の様子を確認したり,といった試行錯誤を繰り返して開発を進めました.

設計を終え,迷いを払って基板製造を依頼したものの,尋常ではない基板のパターン・データを見てメーカに製造を断られたり,コミュニケーションの悪い基板製造業者に当たったりと,制作の過程でさまざまな苦労を経験しました.最終的には,彫刻の分野からプリント基板業界に参入してきた,複雑な加工を得意とする基板製造業者と出会い,製造を引き受けていただきました.

基板が納品されるまでは不安でしたが,出来上がった基板をひと目見て,対応していただいた基板製造エンジニアの方々の苦労が伝わり,感謝の気持ちがあふれてきました.完成品のプリント基板アートは予想以上の品質で,プリント基板という素材の新たな可能性を感じました.

葉っぱ形状の外周と葉脈配線のズレはまったくなく,余白は均等です(写真3).プリント基板アート【Healing-Leaf】は,基板仕様の製造限界を超えない,ギリギリの精度を狙った設計を行っています.

写真3 葉っぱ基板の外形端

外形端と銅はくのズレはなく,均等なギャップになっている.

プリント基板アートの制作で,何よりも優先したことは,今までのように回路図を見て設計することではなく,公園に行って葉っぱを観察したり,写真をたくさん撮ったりして,イメージを膨らませることでした.次にイラストを紙に書き起こし,プリント基板CAD(図研のCR-5000 Board Designer)に入力していきました.後はCADツールでルール・チェックとシートの面付けを行い,基板データを基板製造会社に送りました(写真4).

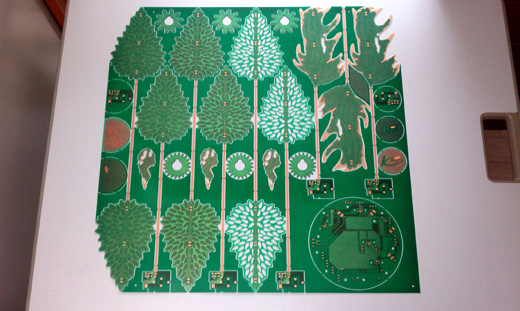

写真4 出来上がった集合基板

葉っぱ基板数種を面付けしている.外形寸法は480mm×4800mmと大きめ.

●プリント基板をたくさんの方に知ってもらいたい

プリント基板のパターン設計(レイアウト設計)のことを「アートワーク」と呼びますが,その名付け親の方とお会いする機会がありました.かつてアートワーク設計者は「原稿屋」と呼ばれており,当時はイメージが悪く,賃金アップが見込めないと感じたそうです.そこで「アートワーク」と命名したところ,この呼び方が自然に業界に広まったそうです.その方の,プリント基板をこよなく愛し,プリント基板の仕事に携わる姿勢には,ただただ頭が下がるばかりです.筆者自身もこのまま何もせずにはいられない気持ちになりました.

あらためてプリント基板のμmレベルの繊細さ,厚み,強度,柔軟さの自由度,多層積層,軽量化,その設計を支える支援ツールなど,その特性や環境を含めて考えると,まだまだプリント基板の可能性はあると思います.今一度,プリント基板を見つめ直して新たな応用を考案し,たくさんの方に知ってもらいたいと考えています.

* * *

次回は,事業面から見た「プリント基板アート」について紹介します.

かとうぎ・かずあき

(有)ケイ・ピー・ディ

http://www.kpd-jp.biz/