受動部品やLSIを内層に埋め込んだ基板に注目が集まる ――インターネプコン ワールド 2006

実装技術関連の展示会「インターネプコン ワールド JAPAN 2006」が,2006年1月18日~20日に東京ビッグサイトで開催された.これは,電子機器製造用装置・部品・材料の展示会「第35回インターネプコン・ジャパン」,検査用装置・部品の展示会「第23回エレクトロテスト・ジャパン」,半導体パッケージ用装置・材料・部品の展示会「第7回半導体パッケージング技術展」,プリント基板の展示会「第7回プリント配線板EXPO」(写真1),電子部品の展示会「第7回国際 電子部品商談展」,光通信用装置・材料の展示会「第6回ファイバーオプティクスEXPO」で構成される合同展示会である.

出展社数は過去最多の1,098社,来場者登録数は58,169名に達した.会場では,チップ抵抗やチップ・コンデンサ,LSIを内層に埋め込んだプリント基板に注目が集まっていた.また,放熱性を考慮したLSIパッケージやプリント基板も展示されていた.

[写真1] インターネプコンと同時開催されたプリント配線板EXPO

2005年1月18日~20日,東京ビッグサイトで開催された.

●内層に抵抗やコンデンサを埋め込んで基板を小型化

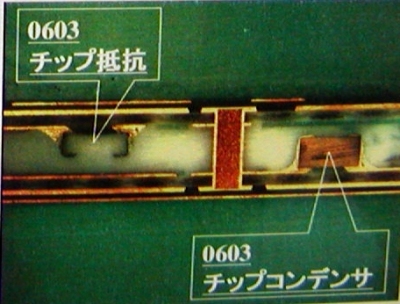

日本シイエムケイは,受動部品を内層に埋め込んだ多層プリント配線板と,受動部品を内層に形成した多層プリント配線板を展示した.埋め込みタイプの展示では,外形5.5mm×4.6mm,板厚1mmの6層基板に,0603サイズのチップ抵抗を4個,コンデンサを9個埋め込んでいた(写真2).0603サイズの部品であれば,特性,定格を問わず,埋め込めるという.

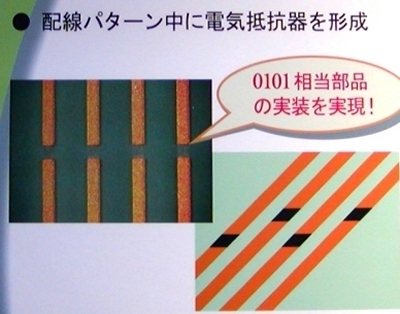

コンデンサ形成タイプの展示では,外形10mm×10mm,板厚1mmの6層基板に,10pF,20pF,40pF,60pF,810pFのコンデンサを9個形成していた(いずれもF特性相当).抵抗形成タイプの展示では,外形13mm×13mm,板厚0.3mmの4層基板に25Ωの抵抗を225個形成していた.

(a)抵抗とコンデンサを基板に埋め込んだようす

(b)配線パターン中に抵抗を形成するイメージ

[写真2] チップ抵抗やチップ・コンデンサを基板の内層に埋め込んだり形成したりする技術(日本シイエムケイ)の展示

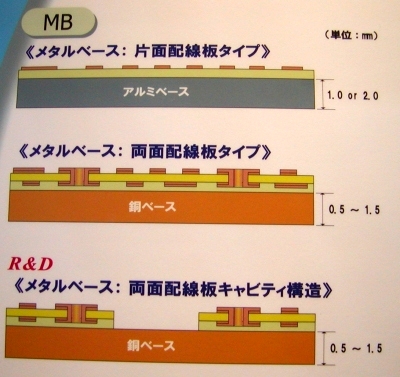

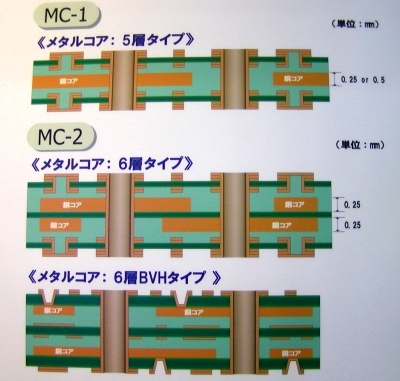

同社では,これとは別に,放熱特性に配慮した「高放熱メタル複合配線板」を展示した(写真3).この配線板には,厚さ1mmまたは2mmのアルミ,または厚さ0.5mm~1.5mmの銅のベース板上に,1層または2層の基板を配置する「メタルベース配線板」と,厚さ0.25mmまたは0.5mmの銅コアを基板の内部に1層または2層埋め込み,従来の積層基板よりも放熱性を高めた「メタルコア配線板」の2種類がある.前者はLED照明基板や情報端末機器,車載機器での利用を見込んでいる.後者は基板面の熱を均一化できる.また,金属コアを電源やグラウンドとして使用することも可能.

(a)メタルベース配線板

(b)メタルコア配線板

[写真3] 高放熱メタル複合配線板(日本シイエムケイ)の断面

●LSIや受動素子を埋め込み,システムの小型化を図る

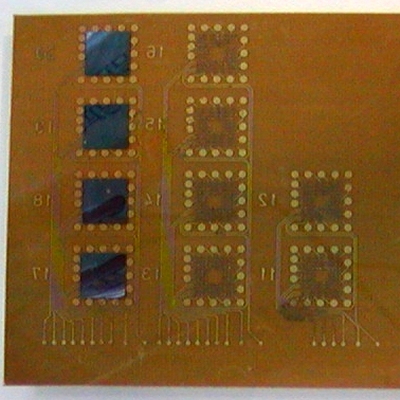

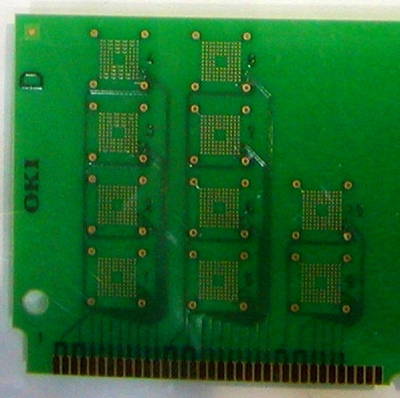

沖電気工業は,LSIや受動素子を埋め込む基板の設計・製造技術を展示した.ユーザからシステム仕様書とLSI(ウェハ)を受け取り,同社が機能ブロックへ分割し,各モジュールを設計する.その後,基板内層を設計・製造し,各モジュールや受動素子を埋め込んだ後,一枚の基板に加工する.この技術を使えば,ユーザは独自のW-CSP(wafer level chip scale package)や小型のシステム・モジュールを作ることが可能である.

(a)LSIを埋め込んだ内層基板

(b)完成後の基板

[写真4] LSIを内層に埋め込んだ基板(沖電気工業)

写真上がLSIを内層に埋め込んだようす.下が完成後の基板.

●SiPや0402チップ搭載モジュールを展示

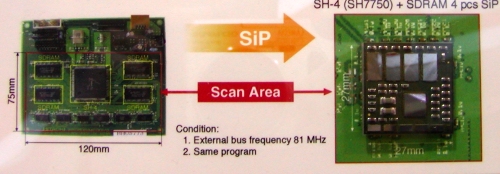

ルネサス東日本セミコンダクタは,SiP(system in package)の実例として,SH-4(SH7750)と4個のSDRAMを一つのパッケージに組み込んだモジュールを展示した(写真5).マイコンとメモリを一つのパッケージにまとめることで,小型化できる.また,高速なメモリ・バスの配線設計が不要になり,放射ノイズを低減できる.

[写真5] SiP(system in package)の実例(ルネサス東日本セミコンダクタ)

SH-4(SH7750)と4個のSDRAMを一つのパッケージに搭載した.

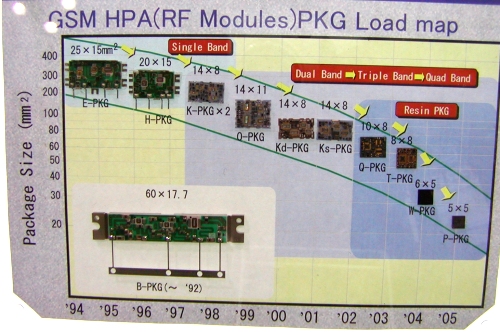

同社は,これとは別に,0402サイズのチップ抵抗やチップ・コンデンサを搭載したRFアンプを展示した.0402サイズのチップを使うことで,5mm×5mmのモジュールに3回路のアンプを実装できた(写真6).

[写真6] チップ部品の小型化により小さくなったRFモジュール(ルネサス東日本セミコンダクタ)

10年前は,外形が25mm×15mmのモジュールに1回路のアンプを実装していた.今回は,5mm×5mmのモジュールに3回路のアンプを実装できた.

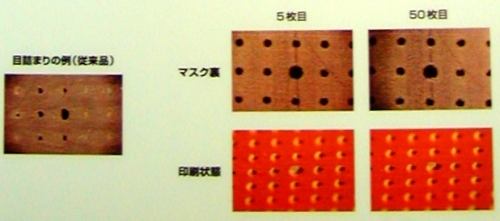

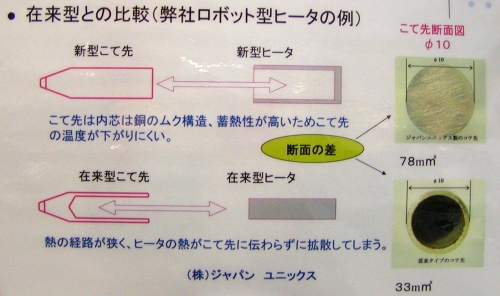

●鉛フリーはんだの量産技術が進化

導入から5年以上が経過した鉛フリーはんだだが,基板実装の効率向上に向けて,さらなる努力が続けられていた.はんだの製造メーカである日本アルミットは,メタル・マスクの目詰まりを起こしにくいはんだを供給する.はんだペーストに含まれるフラックスの素材を改良することで,従来は1,2回塗布するごとに行われていたメタル・マスクのクリーニングの頻度を1/50程度にまで減らした(写真7).同じくはんだの製造メーカである日本スペリア社は,鉛フリーはんだの一般的な組成であるSn-Ag-Cuを,Sn-Cu-Ni+αとすることで,はんだのぬれ性や引け巣,吹き上がりを改良した(写真8).また,はんだ付け装置のメーカであるジャパンユニックスは,はんだこてのこて先の熱回復率を高めるため,ヒータをこて先の外側に配置した(写真9).

[写真7] 日本アルミットのはんだペーストはメタル・マスクの目詰まりを防ぐ

写真左は従来品による目詰まりの例.写真右は改良品を使い,50枚の基板に続けて塗布した後の状態.

[写真8] 日本スペリア社は,はんだの組成をくふうすることでぬれ性や引け巣,吹き上がりを改良した

左側の二つが同社のSn-Cu-Ni+α組成によるはんだ.右側の二つが一般的な組成によるはんだ.

[写真9] ジャパンユニックスは,こて先の熱回復率を高めるため,ヒータをこて先の外側に配置した

上側が同社のこて先.下側が一般的なこて先.

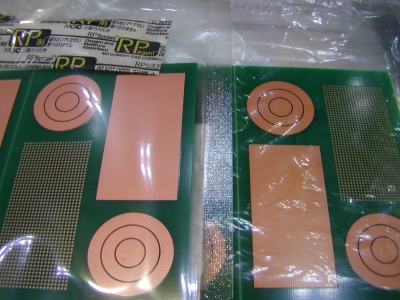

プリント基板やはんだの酸化を防ぐための包装材も展示されていた.部品実装前の基板は従来,ポリエチレンの袋にシリカゲルの脱酸素剤を同梱して保管されていた.三菱ガス化学は,独自のPTS袋とRP(revolutionary preservation)剤と呼ばれる脱酸素剤を使った「RPシステム」を展示した(写真10).

[写真10] 温度60℃,湿度95%の環境に1週間放置したプリント基板のようす

写真左は三菱ガス化学のRPシステムで包装したもの.写真右はポリエチレン袋とシリカゲル剤の組み合わせ.レジストが酸化していない左側の基板のほうが色が明るい.